华为技术创新使能智慧工厂车间AGV精准安全智能作业

在2024华为全联接大会制造与大企业全球峰会上,华为发布十大制造与大企业数智化解决方案,智慧工厂解决方案是其中之一,近日记者对其背后的一项创新技术——车间AGV算法做了进一步探访了解。据悉,该算法在3D高精建图、导航避障、多品牌AGV统一调度等多方面实现创新突破,显著提升AGV作业效率的同时,推动智慧工厂物流AGV应用的升级,使能行业数智转型加速。

自工信部、发改委等八部门联合发布《“十四五”智能制造发展规划》以来,我国制造业在向数字化、智能化转型的道路上一路突飞猛进,尤其是AGV等各类智能化设备在物流、巡检、装卸等场景得到广泛应用,大幅提高了制造业的生产效率。但是,由于起步较晚,我国此类智能化设备还存在诸多不足,生产力的进一步提升仍面临挑战与难题。

三大痛点制约智慧工厂AGV应用发展

当前,工厂普遍都会使用不同种类的AGV,如牵引式AGV、叉车式AGV等,而各AGV品牌和厂家都不尽相同,导致其各自有一套调度系统。由此,AGV应用在实际业务中暴露共同的三大难题——AGV导航方式部署复杂、空间感知算法不足、混合品牌AGV无法统一调度。

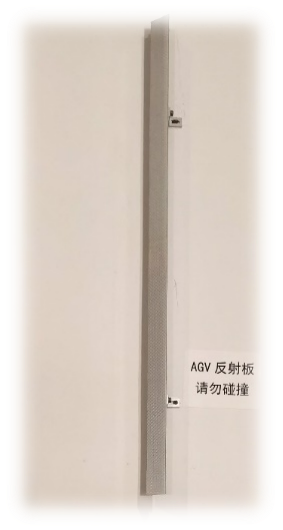

●2D激光雷达导航方式部署复杂、成本高:当前业界主流AGV叉车的导航定位,主要依赖于2D激光雷达+反光板的定位技术,系统部署时需要在AGV叉车的预设行进路线沿途部署大量反光板,叉车通过感知与反光板的相对位置来进行导航定位,而反光板布设复杂、周期长,路线修改时反光板需要重新部署,且需要原厂人员上门服务,给用户带来额外的资金成本和时间成本。

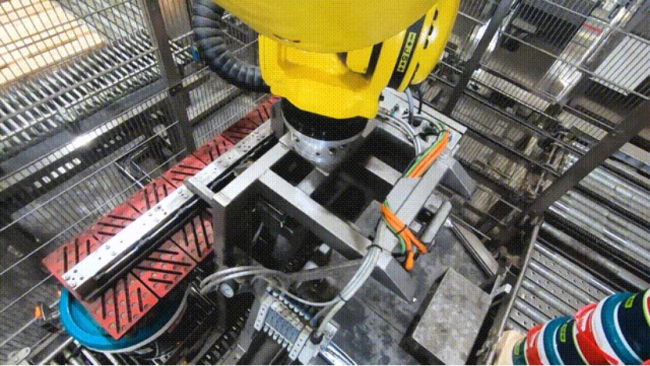

激光反射板安装需原厂人员操作

●空间感知算法需优化,以实现自主避障:AGV叉车受限于当前的弱感知能力和算法(基于2D激光雷达或视觉传感器),目前普遍不具备主动避障功能,在遇到障碍物时会持续等待,直到障碍物移走,影响物流效率。

●混合品牌AGV无法统一调度:同一企业内往往同时部署不同用途不同厂家的AGV,当遇到多任务混合作业时,经常会出现运行冲突现象,严重影响作业效率,且给企业带来生产损失。

华为创新算法助力智慧工厂AGV技术升级

针对行业的上述痛点,华为基于多年来在数理基础科学领域的研究积累,在3D高精建图、导航避障、混合品牌AGV车调度等多个方面进行了创新突破,为AGV行业的整体能力提升提供了强有力的技术支撑。

●3D融合感知高精建图实现自主导航:以3D SLAM技术为基础,通过激光雷达融合IMU的紧耦合路线,进行运动状态下高精建图,并结合创新的LCD算法进行回环检测和假阳场景的筛选,融合历史的建图信息,确保整个系统的极高建图精度。同时,融合视觉信息,进行在线的视觉特征检测,以持续增强回环检测并增添运动约束等信息,可实现在几何特征缺失的场景下,依然保持系统的高稳定性和准确性,从而支持机器人厘米级自主定位和导航。

●创新感知建模算法实现自主避障:依据障碍物3D感知信息(如深度图、点云等)提取3维立体空间内的可通行区域,将机器人移动路线沿途的可通行空间建模为凸包几何体,修剪凸包并将地面约束与高度约束施加于运动轨迹,从而实现对AGV 3D碰撞约束的凸化建模,结合AGV运动学/动力学约束和最小能量/最短时间目标,获得最优的避障轨迹规划。

●多模融合算法解决多品牌AGV车并发冲突:根据上层任务管理系统下发的物流任务,实时查询系统中的多车状态及位置,利用元启发式、机器学习、深度学习、精确求解等算法,综合计算确定多车辆行进最佳线路及任务最优选择对象,并下发行动指令,彻底解决多车并发时的行驶停顿、堵塞、运动冲突等问题。

华为推出的创新算法已在实际行业场景得到应用。今年,华为联合AGV合作伙伴,与福建某企业开展AGV系统联合创新,实现了工厂内AGV自主导航避障,导航线路规划改动周期从两周降至1小时,综合收益预计每年节约数百人月的人力成本,让工厂内整个物流系统更加智能、高效。

华为为制造行业提供的多品牌AGV统一调度创新技术方案,正使能AGV产品智能化水平迈上新台阶,加速智慧物流产业发展的同时,让智慧工厂AGV应用更加精准、安全、智能。相信在华为与行业的持续深入合作共创下,将有更多企业“为智能所使能”,在数智技术的深度驱动中实现价值跃升。

本网站有部分内容均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,不承担任何侵权责任。